MBD適用事例紹介 乗員のシミュレーション(感性モデル、人間工学モデル)は、

マツダの「人馬一体」の取組の中では、クルマのコックピットの中でのドライバーのポジショニングを 人間工学モデル(脱力した状態での

ひろ自連はMBD関連で、AICEやMBD推進センターといったMBD関連組織とどのように連携を取られる予定なのでしょうか

ひろ自連の中のパワーソース専門部会、モデルベース開発専門部会の参画メンバーの一部が、それぞれAICE, MBD推進センターにも参画しております。この体制により、より密接な情報共有、活動連携ができるように努めています。

クラウドベースで公的スパコンを利用するとなると、計算によっては莫大なデータ量になるかと思うのですが、その点は問題ないのでしょうか?

端末から、クラウドにデータをアップロードする際のデータ量が大きくなると、通信コスト、計算コストがかさむかもしれませんが、このことは致し方なく、開発スピードとのトレードオフではないでしょうか。

2030年という中期的な視野、かつ地域の産官学連携、共通理念のもと実施している点は素晴らしいと思います。

ありがたいお言葉を頂き、励みになります。

MBDとCAEの違いを知りたい。

ご質問ありがとうございます。MBDを狭義のToolの一種と考えると、CAEと同様に “手段”とらえられますが、�今回の研修や、自動車業界などで使われているMBDは、設計論の “思想” です。

MBDはツールの一種(手段)だと考えてますが、MBDと相性のよい他のツール(考え方)はあるか?また、それらを足して(あるいは掛けて)使用した実績があれば回答できる範囲で事例を知りたい。(開発効率向上の手法としても知ってみたい)

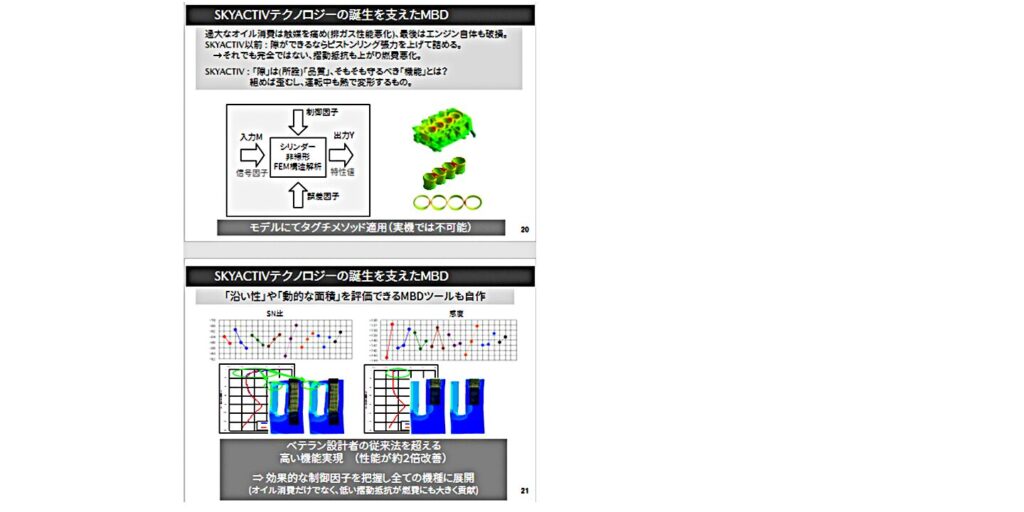

MBDを数式で考えること というふうに理解すれば、品質工学があります。この事例として、エンジンのオイル消費の削減に向けた取り組みがあります。

MBDを活用するのに向いていなかった事例などはあるのでしょうか?

MBD活用が向かない事例は、思い当たりません。

ひろしまデジタルイノベーションセンターのスパコンはどれくらい利用されているのでしょうか?

スパコンは、弊センターのワークステーション(44コア)では処理能力が不足する際に利用頂いておりますが、利用頻度はさほど多くありません。複数利用者が同時に利用できるため、スパコンリソースが空いていれば、いつでも利用可能です。

地域の大学とも連携してMBDを進めているという点が、自分の業務にはない部分で具体的にどういうことをしているのか気になった。

ご質問をいただき、ありがとうございます。

現在の産官学連携で進められているところから、今後広げていく、または広がっていくと考えられる分野や業界はありますでしょうか?

今後広がっていく分野に、AI/IT系の技術との融合を目指す領域は一つ確実にあります。モノづくりに向けて画期的な進化(主にスピード)をもたらすでしょう。

世の中の技術の進歩があるため、モデル化は永遠に続くとお話がありました。実業務おいて、製品を開発する際モデル化作業の占める割合はおおよそどれほどになるのでしょうか。

非常に大雑把な割合でしかお答えできないこと申し訳ありません。また製品づくり(開発)に取り組む企業のモノ作りが、

MBDの知識が無い状態からSKYACTIVEの開発をMBDで実施されたわけですが、一番の苦労した点を聞きたいです。

MBDの知識はおおよそ30年かけて蓄えてきております。実はMBDの知識はあったのです、ただしそれを開発に適用して、モデルで設計して判断していく 価値を作り出すところに使えてなかったということです。

MBDと品質工学の結びつける視点がいいと思います。

ご質問ありがとうございます。

新規技術に対してもモデル化を順次行うためモデル化率が100%にならないとありました。新規車種開発や新規システムへの適用は難しい?

新規開発要素がある限り、下記の観点から、モデル化率は100%になりませんが、その前提を理解した上であれば、新規開発などに対しても十分に適用は可能です。

マツダのケースで700の機能をモデル化とあったのですが、そのプロセス(実務的なところ)についてもう少し詳細にしりたかったです。

ご指摘の問題は想定されますが、実際には 例えば、性能(燃費、動力性能) や耐久信頼性 など、必要な機能、性能毎に 開発目標を達成できるかどうかを検証するため、その目的に合わせて各々のモデル化を進めております。

タグチメソッドの取り入れにてS/N比を出していたようでしたが、どういった基準でS,Nを選り分け比較されたのでしょうか?

ご質問ありがとうございます。質問の意図を正しく捉えられているか心配なのですが、S/N比ですので、SとNを分けてと言う扱いの情報ではありません。基本的にばらつき度合いを表すのがS/N比ですので、このS/N比が最大となるような因子水準をまず採用して、ロバストな設計を目指す、という事になると思います。

全校のアンケートに相性のよい考え方について記載しましたが、品質工学(タグチメソッド)との相性が良いことが分かりました。

当時の考えを推測するに(回答者の私は当事者ではないので)、一番難しいことは、実は皆さんの業務の中の様々なプロセスを上手くやろうとしたときにネックになっている、もしくは、そのネックを回避するために面倒なプロセスをわざわざ構築した。。。ということになってないでしょうか。なのでその一番難しいところを打破できれば、様々なものが一気に、楽に、より高い次元で出来る(=変革が起こる) ということです。

ピストンリングの実物の性能評価が難しいと説明されていました。

専門外ですので、一般論になりますが、ピストンリングは、ピストンと、シリンダーの間にあって、高速ピストン運動、広範囲な温度、圧力条件の中で使用されますので、課題の燃焼によるオイル消費についての直接の評価は困難です。

モデル化率が100%にならないということが取り上げられていました。その点について2点質問があります。

ご質問いただき、ありがとうございます。

「過去10年のMBD」ですが、この動画はいつに録画されましたか?

動画収録は、2020年11月に行いました。

モデル化することが難しい項目についてはどのように選出されたんですか?

ご質問の意図を取り違えているかもしれませんが、モデル化することが難しい項目とは、原理、カラクリの解明が進んでいないと考えられます。このような要素を製品に利用すると、机上での性能予測、挙動予測が難しく、机上検証は困難になりますので、ものベースでの評価となりがちで、手戻りが起こりやすくなります。

MAZDAにおける1Dと3D燃焼解析の位置づけを知りたいです

ご質問ありがとうございます。質問の意図を正しく捉えられているか心配なのですが、1Dレベルのモデルを用いた検討は、複数のシステム(例えばエンジン・トランスミッションと電気駆動デバイス、等)が組み合わさった時のシステム全体の振る舞いの妥当性確認やシステム性能配分の最適化などが活用の中心となります。3Dレベルのモデルを用いた検討は、例として挙げて頂いている燃焼解析等、具体的な諸元や寸法などの形状を決定するために用いるのが中心となります。一般的に3Dレベルの解析は時間が多くかかりますので、部品レベルの検討が主流となります。

・排気量の違うエンジンで同じ燃焼特性に合わせるということは、結果として燃焼特性が同じということなので、入力の燃料の噴射タイミングや点火タイミングを排気量に変えているという認識で間違いないでしょうか?

ご理解のとおりです。

エネルギーの着目は品質工学でも同様の話を聞いたことがあったのですが、品質工学からヒントを得たのか、シミュレーションを数こなしていく中で着眼としてたどり着いたのか、それとも全然別の観点から着目したのか、こたえられる範囲で教えてもらえると嬉しいです。

もともと物理現象のモデリングを生業にしているチームからMBDは生まれてます(制御屋さんではない!)。そこではエネルギーベースにモデルを作ることはごく自然なこと。もともとがエネルギーベースである点です。

マツダは内製シミュレータを作った理由は、後々のインターフェース等の取捨選択などに対応する為と簡単に説明がありましたが、

一般的には、外製は汎用性の高いものであり、弊害ではなく、要求レベルが違うのではないかと考えています。

SKYACTIVEエンジンは元々あったEGの3D形状は一旦捨てて、モデルで出来上がったパラメーターから3D形状を起こしたのでしょうか。

ここは元々あったものをベースにSim結果を見ながら人が形状を修正していったと聞いております。

MBDの成功したところはよく理解できた。MBDによる弊害があれば知りたいです。

MBDの弊害は、使う人が多くなってくると、MBDの理解に差が出ることです。

(マツダの中で)MatLab/Simulinkの本格的な活用はどのあたりからになりますでしょうか?

企業としてのMATAB/Simulinkの活用は部門単位で本格的な活用は90年代後半です。これはFord時代にもたらされました。

上流工程、仮想(MILS←→HILS)での何回(何十、何百、何千・・・)もの検証での結果が現在のSKYACTIVEだと思いますが、実機を作る前の段階の設計/評価する人と実機確認する人との人員比率はどのくらいの比率(できれば規模感も)でマンパワーを掛けていたのでしょうか?

ご質問ありがとうございます。非常に答えにくい質問と感じています。

例えば外部発注の部品など、モデル化が難しい場合もあると思うのですがその場合はどのような打開策を行っているのでしょうか。

モデルの使用する目的によりますが、部品仕様に立脚した詳細モデルが必要な場合には、基本、部品サプライヤーさんに協力をお願いして、モデル化を行います。 機密などの問題があれば、内部を暗号化して、入出力の関係のみがわかるようなモデルを提出いただき評価します。 機能レベルの評価でよい場合は、自社で作成するなどで、代用します。

オートコードの環境を構築するコスト(費用、期間)が知りたいです。

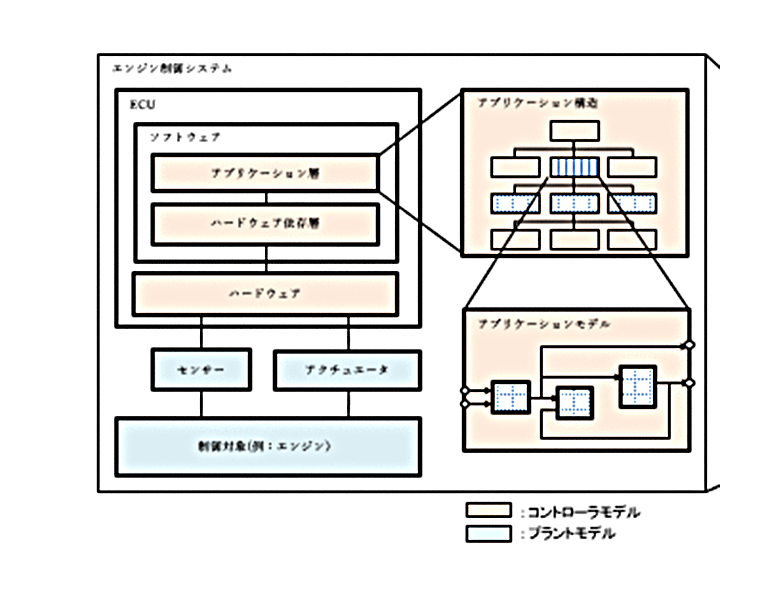

オートコードツール(例えば、Simulink オートコーダー)などを使う場合、意図通りのプログラム生成をさせるには、ツールの特性を考慮したモデリングが必要です。 このため、JMAAB(Japan MBD Automotive Advisory Board)や、各社の社内規格、Mathworks社などで、スタイルガイドラインが制定され、それに沿ったモデル作成が進められています。 これにより、モデルと生成されたコードを業界標準*へ準拠する可能性を高めています。 (* ISO26262, AUTOSAR, MISRA C :2012などなど)

モデルと実機の相違についてどのように検証されたのでしょうか?

既にモデル化する対象が存在する場合は、当然、実機を活用します。

グローバルスタンダードに制定したモデルベースガイドラインはどうやって閲覧することができるのでしょうか?

ひろ自連としては将来的に、様々な業種でMBDが導入されていく(現在も)と思いますが、ガイドライン化であったり、共創する仲間づくりとしては今後は自動車業界だけでなくほかの業種にも広げていくのでしょうか?

広げていく業界でいうと、造船、重工、医療なども視野に入ります。直接ひろ自連では広げないかもしれませんが、MBD推進センタ(JAMBE)のスコープとしてはさらに先々航空、宇宙なども入ってきます。

HEVモデルへのガイドラインの適用例について、機種ごとに適用例のようなブロック図を作成しているのでしょうか?

HEVのシステム構成が変わらない限りは、(マイナーチェンジやフルモデルチェンジであっても)I/F物理量と向きを規定したブロック図の変更はありません。ブロックの中身はモデルそのものになりますので、ご推察の通り、モデルチェンジ等によって変更されます。HEVの事例を出しているのは、複雑な例としてカバー範囲を広げるためです。システム構成が変わる場合は作り直す必要はありますが、基本となる五原則に基づいて規定することになります。

V字プロセスにおいて、MILSとHILSでは、やはりMILSの方に多くの工数(時間)を投入するのでしょうか? 事例紹介ではモデルで何万回もシミュレーションするとおっしゃっておられたので、そのように感じました。

多くの工数をどちらに? という質問は対象にもよると思われますが、一般的にはMILSへ投入すべきです。なぜならモノを造ってない段階だから、このタイミングで発見された致命傷は本当に有難い。なのでまずはMILSというのは第一に投入すべきです。

モデルでつながるの箇所にちょっと違和感というかムズムズを感じました。現在実機確認実験を実業務で担当していますが、俗にいう三現主義と顔つき合わせが重要視されており、”モデル”の場合に当てはめようとすると各人で解釈のズレが生じたまま開発が進み、無駄な出戻りが増えるのではないかと考えてしまったのですが、解釈のズレは実際にあったのか、あった場合どのように改善していったのか(これからどのように改善していくのか)こたえられる範囲で教えてもらえると今後の参考になります。

おっしゃる通り、ムズムズ感じられるのはよくわかります。

現在競合他社では同じ部門でも人員が数倍~数十倍の規模であるという話を聞きますが、

質問の意図をとらえきれていないかもしれませんが、

モデル作成ルールの統一化をすると、参加各社の技術が平準化されて自社が優位な部分が失われるのではないかと漠然として懸念があります。そのような状況は杞憂だと考えていいのでしょうか。

どのレベルのモデル作成ルールを統一するかによると思います。

モデル作成の際の共通ルールはどこかのサイトから確認できるのでしょうか?

経済産業省様のご支援を頂いて作成してきたガイドラインやモデルは、MBD推進センター(JAMBE)の発足に伴い、EPC様のHPから移管され、現在は、以下の場所で公開されております。https://www.jambe.jp/system/download >

マツダ様の事例のご紹介をいただきました。マツダ様の技報などにもMBDでの開発事例を社外へご紹介いただいておりますが、社外へご紹介いただいた内容がまとまった書籍などがございましたら、ご紹介くださると幸いです。特に機械部品(ハードウェア)のパラメータ変更を繰り返すことでシステムに最適な設計仕様(図面内容)を定量的に評価する内容について、理解を深めたく考えております。

ご質問ありがとうございます。まとまった書籍という意味では、コロナ社「改訂 実習で学ぶ モデルベース開発」は考え方をまとめており参考になると思います。それ以外で過去のMBD関連の記事で主要なものは以下になりますのでご参考まで。ご指摘部分の回答も部分的に触れられていると思います。https://jp.fujitsu.com/family/familyroom/e-family/2007-27/pdf/2007_autumnsession2.pdf , (参照 2022-04-05)https://response.jp/article/2018/05/09/309445.html ,(参照 2022-01-05)

内製でコントローラモデルを作成した場合、自動変換を使うことで開発は完了していることになるのか。MDB開発を行う場合サプライヤにはどのようなことをお願いすることになるのでしょうか。

ご質問ありがとうございます。

詳しくはNIのHPを参照下さい。https://www.ni.com/ja-jp/innovations/case-studies/19/advanced-vehicle-electronics-test-with-a-software-defined-automated-test-system.html

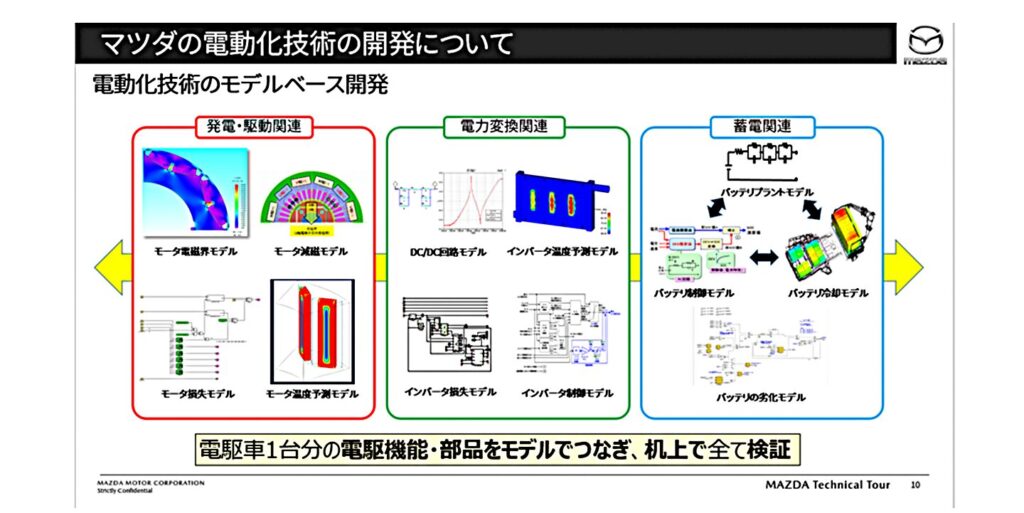

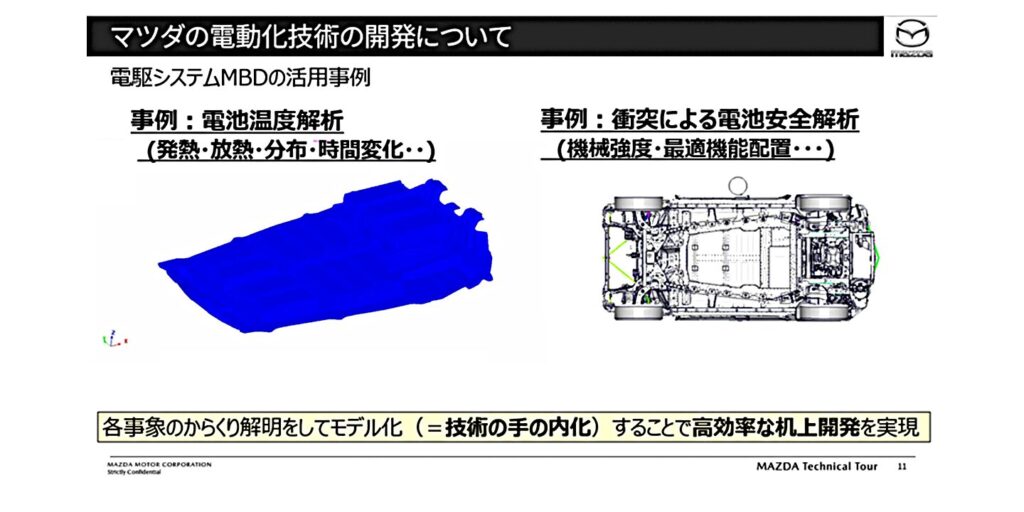

電駆領域のMBD事例はございますか?ICEメインの資料、動画しか視聴したことがなく。

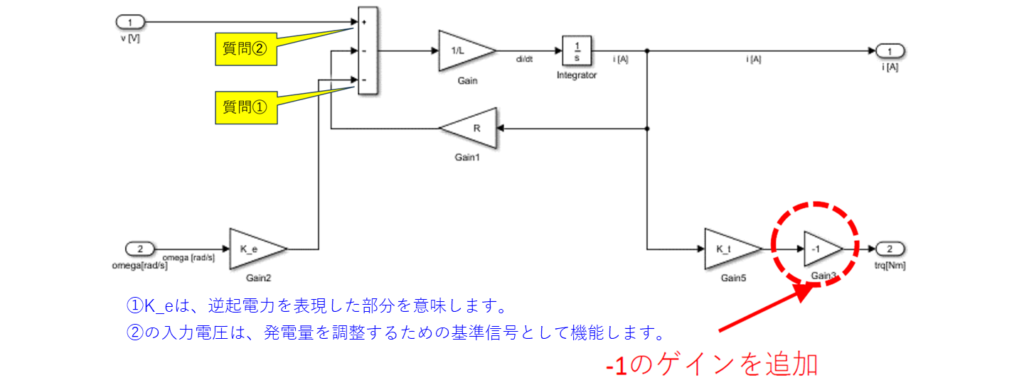

はい、あります。 一部ですが、下記 2枚のスライドの情報を共有させていただきます。

1から作成したモデルの実機への再現度を検証する場合に、作成したモデル要素自体に不備があるのか、追加すべき要素が抜けていたのかを判断するのはいくつか手法があるのでしょうか。

ご質問ありがとうございます。

「MBDを使用しても手戻りは発生する。減らすことは可能」という言葉が印象的でした。(※若干ニュアンスは違ったと思いますが)

ご質問ありがとうございます。

コモンアーキテクチャの考え方には納得できるが、一方で排気量の異なるエンジンを例に挙げると、特性を同一にしようとした場合に社内で設計できる部分と、サプライヤのラインナップから選定してくる部分(部品)があると考えられますが、サプライヤラインナップからの選定する場合は想定通りの仕様にならない場合があると思います。(ターボチャージャの容量違いによるターボラグ発生により、バルブタイミング、点火タイミングが同一にできないなど…)その場合は、性能適合をやり直すイメージになりますでしょうか?

ご質問ありがとうございます。燃焼室の形状など、社内で設計できるところをいじってでも同一の燃焼特性にすることに優位 があれば、選択されると良いと思います。

システムの高機能化や法規規制対応が進んでいく中、従来通りの実機確認プロセスを取っているのでは確かに間に合わない、破綻すると感じた。中国の新興メーカーなどの開発ペースが速いのはMBDの技術や考え方が進んでいるからでしょうか?

はい 確実に破綻します。

今回は自動車業界での事例紹介であったが、かなり進んでいると感じた。

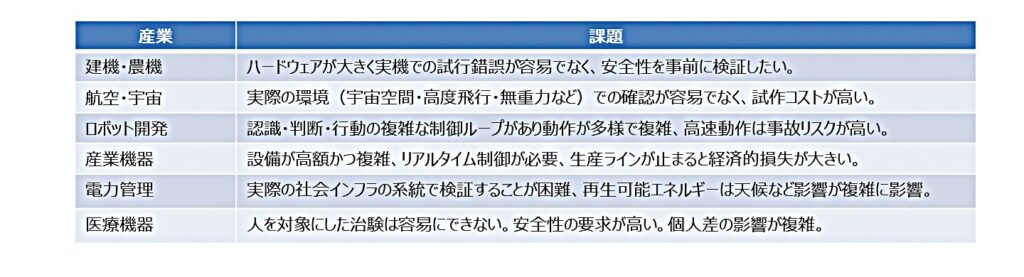

他の業界でもMBDが活用され開発されています。建機・農機、航空・宇宙、ロボット開発、産業機器、電力管理、医療機器など様々な産業で活用されています。

モデル流通におけるプラントモデルのIFガイドライン

VT認証の最新の状況はどうなっておりますでしょうか?

ご質問ありがとうございます。認証法規に関してはあまり詳しくなく、正確な回答が難しいのですが、架装種類の多いため実車で全機種揃えるのが難しいトラック等の領域では、従来よりバーチャル認証が活発に行われています。最近では乗用車においても、再現テストが難しい先進安全装備に関する認証試験の一部について、シミュレーション結果での証拠提出でも可能、という国連法規(UN-R)が出てきており、今後もその範囲は拡大していく方向です。

欧州と日本とで開発方針やMBDする目的が違うが、

ご質問ありがとうございます。ご質問中の「協業」が、企業間の協業なのか、経産省に支援を頂きながらMBDの推進を行ってきた活動における日欧の協業なのか、判断がついておりませんが、前者であれば、おっしゃる通り目的や検討対象、プロセス等も企業間で異なるものと思います。逆に言えば、異なるやり方であるがゆえに、例えば、どこの部分のモデルなのか、どこのプロセスなのか、等、共通の定義も必要になると言えると思います。ですので、後者のような活動で標準化できる所を持ち寄ることになると考えております。

衝突実験をモデルにて実際に行っているか気になっております。

ご質問ありがとうございます。3D-CAEの領域はあまり詳しくはないのですが、衝突の領域は、精度はともかく、もっとも早く計算によるシミュレーションが活用され始めた領域です。衝突試験は、当然ながら高価な試作車を壊してしまう試験で、非常に費用がかかるため、何度も行えるものではないからです。衝突時の予測を行い、補強材の追加等の検討は行われていると思います。

今回の研修ではMBD活用の例として自動車産業を中心にご紹介いただいているが、他の産業でMBDの導入が進んでいる例、適用が成功した製品、先進的な取り組みがされている国・地域・研究機関などをご存じでしたら、教えていただければと思います。また、今回ご紹介いただいた自動車の例は進んだ取り組みをされているようにも感じたが、他産業などと比較して、強みと言える部分はどこであると考えているのか、についてもお聞きできればと思います。

ご質問ありがとうございます。

初歩的な質問となり申し訳ありませんが、自動車産業の環境変化をCASEとして4分類で説明頂きましたが、4分類の中のどれが最も重要であったり影響度が大きいというのがあればご教示願います。

CASE 重要性/影響度の評価に関してはあくまで私見になります。

第3原則があいまいでどういうルールなのか理解できなかった。”考える”がルールというのはルールになっていないと感じる。

モデリングの手法になるのですが、「スルー変数を受け取りアクロス変数を出力する蓄積要素」と「アクロス変数を受け取りスルー変数を出力する蓄積要素」を交互に配置することで、うまく接続でき、かつ計算も安定的に解けます。ですので、慣性質量のような要素とバネのような要素を、実際の車のシステムのどこに割り当てるかを、モデリング=抽象化する際に考えることがポイントになります。

本研修で習ってきたような一方向の流れではなかったので、分かりにくく感じた。

ご質問ありがとうございます。「本研修で習ってきたような一方向の流れ」と言うのは、ラプラス変換等を用いた伝達関数形式のモデルの事を差していると推察しています。「モーター」と言った制御対象を一つで表す場合には、信号は制御と制御対象の間の話になりますので、一方向に見えるかもしれません。(それでも正確には、制御から制御信号を渡し、センサの信号を返してもらっているはずなので、一方向ではなく双方向になっていると思います。)今回の説明は、プラントモデルとプラントモデルの間の接続の話ですので、制御対象を複数の構成要素でモデル化した場合の内部の話になります。

プラントモデル間のI/Fという事で、物理量がI/Fとなっておりますが、センサのようにデータがI/Fとなるようなものは定義されていないのでしょうか?

ご質問ありがとうございます。おっしゃる通り、今回の説明は、制御対象のモデルであるプラントモデルとプラントモデルの間の接続の話ですので、コントローラとプラントモデルの間の話は対象となっておりません。この部分については今後順次議論の対象になっていくものと思いますが、対象によってセンサ信号の種類も多種多様ですので、汎用的な標準化は難しい側面があります。ですので、対象を絞った論議からになると考えています。

5箇条について、まとまっている資料の公開はされていますでしょうか?

ご質問ありがとうございます。MBD推進センター(JAMBE)の発足に伴い、これまで経産省の委託事業として公開されていたEPCのホームページから、JAMBEのホームページにガイドライン類の公開が移管されております。下記をご参照頂ければと思います。https://www.jambe.jp/system/download >

アクロス変数とスルー変数 初めて聞きましたが、直感的な理解が難しいと感じました。 これらなぜ逆向きなのでしょうか? また、原因と結果という意味でもないようですし、何を意味するかは慣れていくしかないでしょうか?

ご質問ありがとうございます。

スライドp.54について質問です。

ご質問ありがとうございます。

質問なのですが、モデル内にとどまり続けるエネルギーについてアクロス変数で表し、

ご質問ありがとうございます。エネルギーは、アクロス変数とスルー変数の掛け算になりますので、少しご質問の理解とは異なると思います。逆に言えば、エネルギー(仕事率)を2つの物理量の掛け算で表現し、同一点で同じ値を取るものをアクロス変数、同一点で総和が0になるものをスルー変数にしています。様々な工学領域のアクロス変数・スルー変数の例は、以下が分かりやすいかと思います。https://jp.mathworks.com/help/simscape/ug/basic-principles-of-modeling-physical-networks.html;jsessionid=a3f6d8ccb7cbae30f9cd45dd8f72

第1原則のアクロス変数とスルー変数の向きは互いに逆向きになる理由を教えて下さい。

ご質問ありがとうございます。個々の要素できちんと計算できるようにするため です。もう片方が決まることになります。 ですので、どちらか一方を入力とし、計算された結果を出力とするため、入出力が逆向きにすることになります。

ガイドラインは国内で制定していると思いますが、海外メーカーとモデルを用いて協業する際の注意点などありますか?

ご質問ありがとうございます。

エンジンは伝達方向に考えて向きが考えられていて、電気はその反対になっている方がガイドラインを作成する際に考えやすかったのでしょうか?

ご質問ありがとうございます。

現在はWLTCモードに移行したのでしょうか?

ご質問ありがとうございます。おっしゃる通り、現在は従来のJC08モードからWLTCモードへと燃費表示義務が変更になっております。

回生制御をONにすると燃費が若干低下しているように見えました。

ご質問ありがとうございます。

現在 MATLABとSimulinkを持っておりません。

ご質問ありがとうございます。

モデルを動かしたとき、回生制御を入れるとバッテリーSOCが100%を超えていました。本来は起こらないことですが、どのように対策するのでしょうか(バッテリSOHの値が100%以上にならないように制限する、という方法が浮かびましたが、この方法なのでしょうか)

ご質問ありがとうございます。

実際エンジンモデルは色んな部品のモデルを組み合わせとなりシミュレーションが相当重くなりそうだが完成車メーカーではシステム全体のシミュレーションを行っているか工夫を教えていただきたいです。

システム全体のどこまで見るかでシミュレーションの重さも変わりますね。

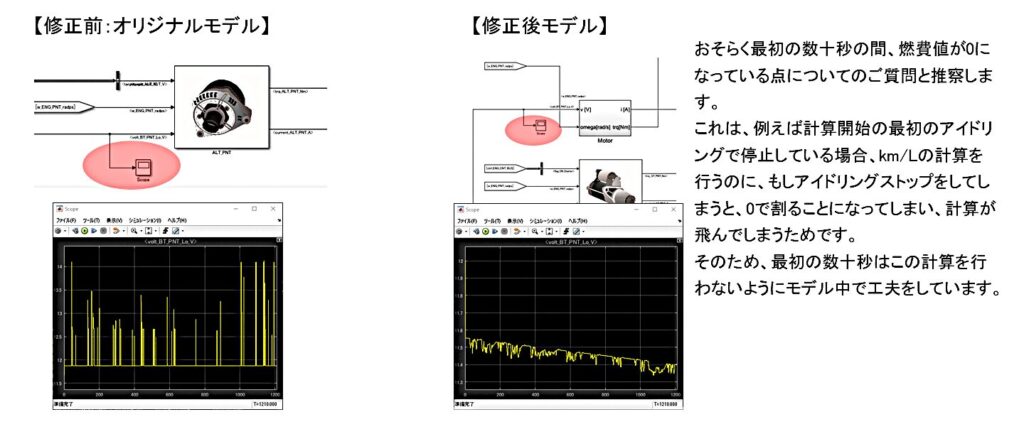

燃費の結果において、稼働はじめの箇所で0のままとなるのは何故でしょうか。

申し訳ないのですが、場所が特定できておりません。

最終燃費などを読み取る際にグラフのスコープを使うのではなく、もう少し早く(簡単)に読み取るような方法はないのでしょうか?

データはありますので、ご自分のニーズに合わせて、表示方法などのUIを工夫してみていただければ、幸いです。

ModelicaやVHDL-AMSもモデル流通で用いられていると聞いているが

ご質問ありがとうございます。どこの場における「運用」か、測りかねておりますので、回答のポイントがずれていましたら、ご容赦ください。https://fmi-standard.org/ >

モデルは部品メーカーのホームページなどで一般公開されているのでしょうか。

ご質問ありがとうございます。経済産業省様のご支援を頂いて作成してきたモデルは、MBD推進センター(JAMBE)に移管され、現在は、以下の場所で公開されております。https://www.jambe.jp/system/download >

実車においても、このようにたくさんのパラメーターを同時に見ているのでしょうか、それとも走行距離と燃料消費量だけ、のように、いくつかのパラメーターに絞ってみているのでしょうか。

ご質問ありがとうございます。

経産省モデルI/Fガイドライン、経産省SURIAWASE2.0、JAMBE、prostep ivip、system -x など、複数の標準化活動があると認識しました。

とても良いご質問を頂き、ありがとうございます。おっしゃる通り、様々な標準化活動が行われております。制御系、プラントモデル系、それらを含むシミュレーション系、プロセス・管理系などに大別できると考えていますが、ツールに依存するもの、シミュレーションだけでなく計測器やハードウェアも絡むものまで、多岐にわたっているため、これらをすべて把握する事自身が既に難しくなっております。例えば今JAMBEの中で制御系I/Fの標準化について議論を開始しておりますが、まずは既存の標準を調査する所からスタートと言う状況です。JAMBEの活動の中でこれらの情報を整理して、正しく情報発信できるよう努めて参りますので、しばらくお時間を頂ければと思います。

欧州の動向を強く気にしていると感じられました。ビッグスリーのあるアメリカや新興メーカーの強い中国の動向はどんなものでしょうか。

欧州を意識しているのは事実です。正直レベルでいうと、まだUSと中国には正式に持ち込んでいないというのが正しいステータスです。特に彼らを排除しようとは考えておりません。各社サプライヤ殿との関係においては同様の問題を抱えておられるはずです。

モデル流通の際に機密管理上気を付けるポイントなどありましたら教えてください。

ご質問ありがとうございます。一般論にはなりますが、まずは流通させる相手との契約に依存すると思います。モデルの中身の開示を含むものなのかどうなのかを、まずしっかりと契約上確認する必要があると思います。

様々なモデルに触れて理解を深めたいと思ったのですが、資料p.117、118で紹介されていたガイドライン+準拠モデルの平成30、31年度成果を見つけることができませんでした。もし最新のアクセス先がわかるようでしたら教えていただけますでしょうか? EPCさんのWebサイトでは「ページが見つかりません」となり、情報を辿ることができませんでした。

情報が古くて申し訳ありませんでした。経済産業省様のご支援を頂いて作成してきたガイドラインやモデルは、MBD推進センター(JAMBE)の発足に伴い、EPC様のHPから移管され、現在は、以下の場所で公開されております。https://www.jambe.jp/system/download >

ヨーロッパでは足並みをそろえて推進していますが、アメリカはどのような感じなのでしょうか?

アメリカは 足並みをそろえる=独禁法違反 という縛りが日本や欧州に比べて強いです

テキスト117~119のリンク先って現在も有効でしょうか?

ご質問ありがとうございます。MBD推進センター(JAMBE)の発足に伴い、これまで経産省の委託事業として公開されていたEPCのホームページから、JAMBEのホームページにガイドライン類の公開が移管されております。下記をご参照頂ければと思います。https://www.jambe.jp/system/download >

デリングが容易であるなら、因果モデリングではなく非因果モデリングを標準にするほうがメリットが大きい印象を受けました。

おっしゃるように、コンポーネントのモデリングに注力でき、直観的にシステムレベルのモデルが構成できる点で、非因果モデリングはメリットが大きいです。弱点として考えられるのは以下のような点です。

VHDL AMS言語で作成したEVモデルがあるとご説明頂いたと思います。

下記リンクの20012番のジェネリックモデル(I/Fガイドライン準拠モデル)の電気自動車電費モデルが該当の内容になります。https://www.jambe.jp/system/download >

I/Fガイドラインの中に、言語やツールに関する記載が無さそうなので、モデルの流通に支障をきたしそうですが、

ご質問ありがとうございます。I/Fガイドラインは、ツールに依存しないようにしており、接続する物理量の部分に着目したガイドラインです。おっしゃる通り、ツールで動作する/しないは、別の議論になります。現在、モデリングツールは様々なものが存在しますが、モデルを流通する場合には、FMI(Functional Mock-up Interface)と言う規約に基づいたFMU(Functional Mock-up Unit)と言うものにモデルを変換して行うのがメジャーになってきています。つまり、モデルを作る際にはいろんなツールを使用可能ですが、流通の際には標準フォーマットに従ったコンポーネントでやり取りしましょう、と言うものです。ツール間の互換性等も公開されていますので、下記を参照頂ければと思います。https://fmi-standard.org/ >

因果系計算できるフリーソフト紹介があるとよかったかなと思います。(存在するなら教えてもらえるとありがたいです。)

因果・非因果モデリングの動画のデモで紹介されたように、https://www.openmodelica.org/

因果モデリングツールと非因果モデリングツールの使い分けのポイントがあればおしえてください。

ご質問ありがとうございます。

今回、非因果モデリングが強力なツールとなることを理解できましたが、非因果モデルが苦手または適用が難しい対象にはどのようなものがあるのでしょうか? 実際に使ってみることを考えると、適用できないような例を知っておきたいと思いましたが、すぐには思いつきませんでした。

ご質問ありがとうございます。色々と考えてみたのですが、ご質問にあるような適用が難しい対象と言うのが思いつきませんでした。あるとすると、非因果モデリングツールでは、因果モデリングツールで起きる代数ループのような問題も解いてくれることが多いのですが、逆に計算過程がツールに依存してしまって見えにくいので、トラブルが発生した時のエラーが分かりにくく、対応が難しい点はあるかと思います。

因果モデルと非因果モデルの違いについて理解することができました。非因果モデルの方がイメージしやすく活用しやすく感じたのですが、非因果モデルもデメリットはないのでしょうか。

ご質問ありがとうございます。

抽象度の高い(粒度が粗い)モデルとは,必要最低限の機能だけモデル化して,ある程度の誤差は許容して副次的な機能やロスは無視する,という理解でよろしいでしょうか?

はいその理解で適切だと思います。

今後は非因果モデリングが主流になっていくのでしょうか。

一般的には、制御のコントローラモデルには、因果モデリングツールを、また、プラントモデルには、非因果モデリングツールを用いるなど、使い分けをするのが良いと思っています。

非因果モデリング の Open Modelica は、MATLAB(Simulink)では 動作できないのでしょうか?

ご質問ありがとうございます。https://fmi-standard.org/tools/ >

ガイドラインやモデルを標準化する場合の審査基準としてはどのようなものが挙げられるのでしょうか。

ご質問、ありがとうございます。https://www.jambe.jp/ )

講義されていた時期が少し古く、産学官連携のSURIAWASE2.0構想などについての現在の状況を知りたいと思った。

SURIAWSE2.0は プロセスの上流(企画から少し降りてきたところ)を1D系のモデルをサプライヤや社内で共有することでエコシステムを造ることを目指してます。現在ここは徐々にユースケースが増えてきていることはJAMBEで実践事例報告会でも会員様へ公開しております。また下流工程でのCADデータの流通も3DAという活動で、地域のサプライヤ殿とCADデータを共有してCADデータが集まれば性能のシミュレーションができて、大きく効率化する事例が出てきています。また学でもJAMBEが公開している車一台分のGenericモデル(1D系)を用いての研究事例が学会でも複数発表されてきており、認知が進んでいる状況です。

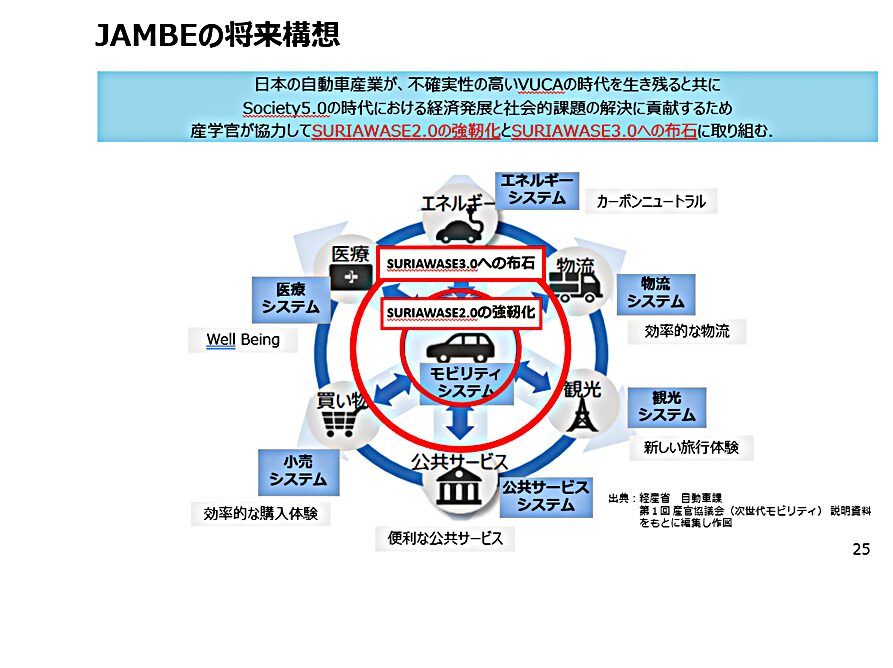

Society 5.0の実現の為にSURIAWASE3.0があるとの記述を見ましたが、SURIAWASE3.0とはどの様なものでしょうか?

下に示すのが全体像です。これまで車単体の話の開発効率化を中心に進めてきてます(SURIAWASE2.0)。ご存じの通り、今後のクルマは車外のシステムと繋がります、その際のルールやインターフェースの議論を進めてリードすることで車を中心とした社会の変革をサポートしていく という姿をSURIAWASE3.0として目指そうとしております。

非因果モデリングについて、因果の線がなく、視覚的には因果モデリングとは異なった手法のように見えますが、本質的に計算手法や考え方は因果モデルと同じと考えて間違いありませんでしょうか?

ご質問ありがとうございます。基本的な捉え方は、おっしゃる通りだと思います。細かな部分で補足します。

モデル流通に直接関係ないかもしれませんが、他社に比べてマツダのMBDが進んでいるのか(マツダのMBDの強み・弱み)が気になりました。

ご質問ありがとうございます。

1社ごとではなく、日本の企業が協力してグローバル対応を進めていく必要がある旨、非常に共感いたしました。

浸透度に関しての情報は残念ながら持ち合わせておりません。

①入力の回転が増えれば、電流が増加するはずなので、‘-’ ではなく、‘+’ではないか?(この状態では、発電していないのではないか?)

ご質問ありがとうございます。

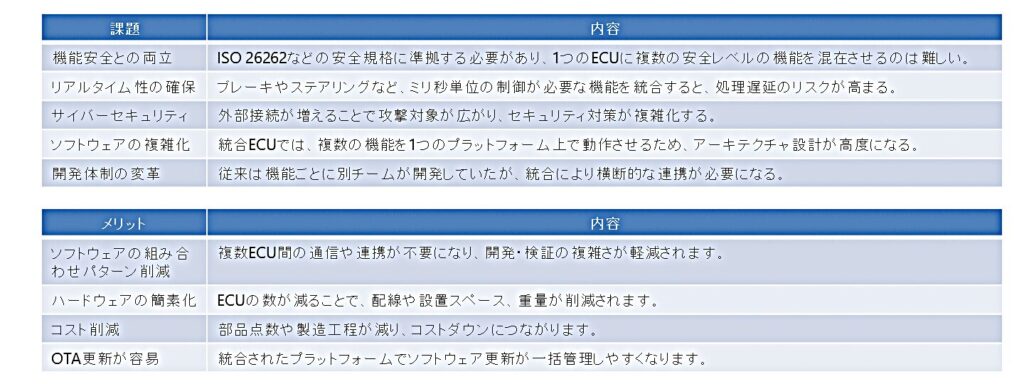

現状の車は各機能ごとにECUが分けられていますが、1つのECUに集約することでソフト開発における組み合わせパターンも大幅に削減できると思うのですが、ECUの集約は技術的に難しいのでしょうか。

ECUの集約は、技術的に非常に魅力的なアプローチですが、実現にはいくつかの難しい課題があります。ECUの集約は、機能安全・リアルタイム性・セキュリティ・開発体制など多方面の高度な対応が求められます。しかし、テスラなど一部OEMでは既に集約型アーキテクチャを採用しており、今後の主流になる可能性もあります。徐々にエンタメ系は集約するなど、歴史のある会社は中国含めて徐々に部分的に集約していくゾーン型へ移行しております。

因果・非因果モデルは、どのように使い分けされるのでしょうか?物理的な計算はすべて非因果で実施する良いのでは、という感想を持ちました。物理計算でも、因果モデルを使う方が良い場合もあるのでしょうか。

ご質問ありがとうございます。非因果モデルは物理現象の記述に適していますが、リアルタイム性や計算効率が重要な場合は因果モデルが有利です。例えば、自動車の制御ECUのHILS検証では、プラントモデルはリアルタイムで動作する必要があるため、計算順序明確化・軽量化という面で因果モデルで構築することもあります。一方、設計段階のシミュレーションや解析では非因果モデルが柔軟性・再利用性・物理忠実度という面で便利です。

業界単位でモデルを流通させるには、ガイドラインの策定が非常に重要な役割を担うことが分かりました。

ご質問ありがとうございます。あいにく他業界の情報は持ち合わせておりませんが、基本構成要素(モデル階層、命名規則、インターフェース仕様、ドキュメント形式など)は、どの業界でも共通化して考えやすい部分が多いと思っております。ただし、商材や業界特有の要件(安全規格、物理現象、法規制)に応じてカスタマイズが必要と考えます。